To już oczywiste. Kluczowym surowcem współczesnego rozwoju są dane. Z cyfrowej transformacji masowo korzysta już wiele sektorów przemysłowych, a innowacje smart factory są dedykowane między innymi dla prężnie działającej w Polsce branży celulozowo-papierniczej. Fabryki papieru i tektury z powodzeniem stosują technologiczne nowinki, generujące szereg korzyści i ograniczające ewentualne straty w dobie nieplanowanych przestojów podczas pandemicznych lockdownów.

Poziom globalnej wymiany danych wzrasta z roku na rok w nienotowanym nigdy dotąd w historii tempie. Pandemia koronawirusa, która od ponad roku kreuje sytuację na rynkach ekonomicznych w większości krajów, dodatkowo przyspieszyła implementowanie rozwiązań czwartej rewolucji industrialnej w poszczególnych gałęziach przemysłu. Niezmiennie motorem napędowym jest stale zwiększająca się dostępność do sieci internetowej, rosnąca liczba punktów dostępowych i możliwości transmisji. Wszystkie te czynniki tworzą komplementarną całość, zazębiającą się poprzez cyfryzację procesów kooperacji ludzi i maszyn.

Z danych firmy analitycznej IDC wynika, że jeszcze w połowie poprzedniej dekady na świecie do internetu było podłączonych 20 mld urządzeń. W ciągu 5 lat do 2020 roku ten wskaźnik wzrósł do 30 mld i szacuje się, że do 2025 roku może się potroić, osiągając pułap ponad 80 mld. Analitycy przewidują jednocześnie, że na zakończenie tego dziesięciolecia będziemy mogli mówić już o 500 mld maszyn podpiętych do sieci internetowej. Według szacunków, tylko w 2021 roku, fundusze przeznaczane na rozwój bazy wchodzącej w skład internetu rzeczy na całym świecie mogą oscylować w granicach 1,2 bln dolarów.

Pełna kontrola

– Wymiana danych oraz informacji między urządzeniami – to główne zadania współczesnego Przemysłu 4.0. Aby inteligentna fabryka mogła działać w formacie cyfrowym konieczne jest też umiejętne zarządzanie poszczególnymi maszynami i sekwencją procesową. Nowoczesna inteligencja technologiczna polega więc na wyposażeniu linii produkcyjnych w idealnie dopasowane układy przetwarzania danych i kompatybilne oprogramowanie sterujące – mówi Aleksandra Banaś, prezes zarządu katowickiej spółki ifm electronic, lidera w produkcji systemów dedykowanych również dla branży celulozowo-papierniczej.

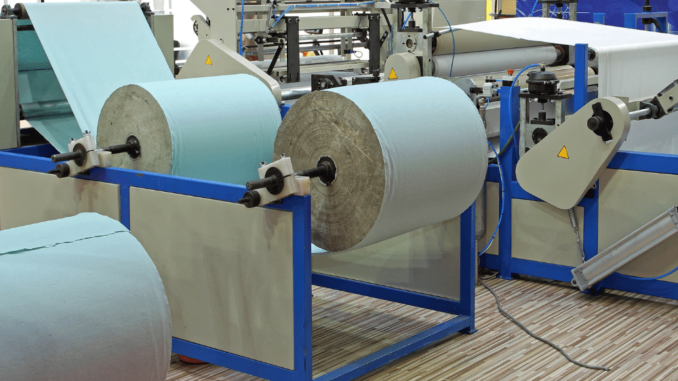

W przemyśle celulozowo-papierniczym daje to niemal nieograniczone możliwości wpływu między innymi na kontrolę obecności ryz papieru na przenośniku, rozpoznawanie śladów na papierze pakowym, kontrolę zrywania wstęgi papieru w sekcji suszącej maszyny papierniczej, kontrolę wstęgi papieru na kalandrze miękkim oraz selekcję papieru pakowego na liniach pakujących. Możliwy jest także monitoring w zakresie diagnozy natężenia przepływu powietrza suchego i nieosuszonego, które jest podawane do warsztatu na maszynie papierniczej oraz monitoring pomiaru temperatury w sekcji suszącej maszyny papierniczej.

Czujniki temperatury czy ciśnienia wydatnie chronią również maszyny przed brudem i wilgocią, zwiększając ich żywotność. Dzięki tym komponentom możliwy jest na przykład pomiar ciśnienia masy papierniczej na wlocie do sortowni papierniczej, kontrola obecności lub braku masy papierniczej czy monitoring uszczelnień wałów kalandra miękkiego. System stosowany jest przykładowo także w skrzynkach próżniowych na sekcji prasowej maszyny papierniczej do pomiaru ciśnienia wydmuchiwanego powietrza, który służy do usuwania wilgoci ze wstęgi papieru, kontroli przepływu wody podawanej do wałów w celu usunięcia pozostałości oraz technicznego pomiaru zużycia wody w celu usunięcia pozostałości masy papierniczej.

Tony innowacji

Wiele branż masowo korzysta z rozwiązań i systemów smart factory. W ostatnich latach inteligentne innowacje znajdują swoje przeznaczenie choćby w sektorze celulozowo-papierniczym, który jest jednym z wiodących sektorów na Starym Kontynencie, jak i na całym świecie. Według danych Europejskiej Konfederacji Przemysłu Papierniczego w samym 2019 roku, w ramach organizacji CEPI, wyprodukowanych zostało 90 mln ton papieru i tektury. W roku 2020 wstępne szacunki mówią nawet o ponad 100 mln ton papieru i tektury, które trafiły na rynek.

Ważną rolę w tym aspekcie rozwoju przemysłu przyszłości odgrywa liczba czujników wykorzystywanych na metr kwadratowy zakładu produkcyjnego. Ze względu na rozwój sieci, w tym 5G, ta suma wciąż rośnie, co tworzy możliwość zwiększania procesów automatyzacji na liniach produkcyjnych w fabrykach.

– Pomiar, zbiór oraz przetwarzanie danych w czasie rzeczywistym przekłada się na wartościową analizę informacji niezbędnych we współczesnych fabrykach do szybkiego sterowania produkcją i zarządzania nowoczesnym przedsiębiorstwem. Efektem pozyskiwania tak dużej liczby danych, które stały się niejako surowcem dla cyfrowej rewolucji przemysłu, jest samonapędzający się rozwój firmy i przekuwanie informacji we wsparcie konkretnych lokalizacji urządzeń, całych parków maszyn czy poszczególnych faz produkcji – dodaje Aleksandra Banaś.

Najwyższa jakość

Przemysł papierniczy wymaga dokładności i niezawodności maszyn do produkcji papieru o różnej jakości. Wykorzystanie innowacyjnych czujników smart factory w praktyce już przetestowało wiele światowych koncernów z tego sektora, wspierajac m.in. linie produkcyjne i ich poszczególne fazy specjalnie dobranymi narzędziami, np. w celu dokładnego określenia grubości pulpy dla różnych opcji jakości papieru.

Skrzynia wlewowa maszyny papierniczej dostarcza równomiernie masę o niskiej konsystencji do sekcji formującej w pierwszej fazie procesu przetwarzania masy papierniczej w papier. Formowanie i jednorodność końcowego produktu papierniczego zależy od dyspersji włókna i wypełniaczy. System dostarczania masy ma znaczący wpływ na jakość papieru. Dobrze zaprojektowany wlew, który decyduje o finalnej klasie papieru, musi spełniać trzy najważniejsze funkcje: rozprowadzać masę równomiernie na szerokość formy, dozować surowiec w zależności od prędkości maszyny papierniczej oraz stworzyć kontrolne turbulencje i jednolite zawieszenie, aby wyeliminować zbieranie się włókien.

– Umiejętne sterowanie dzięki systemowi czujników jest w stanie zapewnić wysokiej jakości tekturę, papier przy zachowaniu optymalnej produktywności. Zastosowanie konkretnego narzędzia do sterowania zasuwą przesuwną skrzyni wlewowej pod kątem różnej jakości papieru oraz dodanie lokalnego wyświetlacza może na przykład pomóc operatorowi utrzymania ruchu w upewnieniu się, że otwór slajdu jest zgodny ze specyfikacją i jakością papieru – tłumaczy Piotr Szopiński, Kierownik Działu Technicznego w spółce ifm electronic.

Precyzja produkcji

Elementy inteligentnych fabryk dotarły także do zakładów produkcyjnych w Rosji. Tam komponenty ifm electronic również z powodzeniem działają w przedsiębiorstwach z branży celulozowo-papierniczej. Montowane są czujniki indukcyjne, pojemnościowe, optyczne, ciśnienia, poziomu, przepływu, temperatury, które są wspierane przez urządzenia pomiaru drgań, ale także zasilacze, systemy instalacyjne, diagnostyczne i monitorowania.

W przypadku cięcia wstęgi papieru i przewijania w gęstsze rolki o wymaganym rozmiarze stosowane są czujniki indukcyjne. Pomagają między innymi w określeniu położenia pasów rolkowych, trzonu żaluzjowego, sekcji noża, popychaczy i wyznaczają bariery ochronne. Z takich rozwiązań korzysta też szpula maszyny papierniczej przeznaczona do nawijania wstęgi papieru. Tego typu czujniki kompatybilne są także z rotametrem, szeroko stosowanym w przemyśle celulozowo-papierniczym w różnych jednostkach i urządzeniach, na przykład w prasie klejarskiej, kalandrze miękkim lub na stacjach naftowych.

W papierniach na różnych urządzeniach stosuje się dużą liczbę cylindrów pneumatycznych, a do większości z nich można dokooptować dedykowane czujniki. Te mogą odpowiadać między innymi za pomiar średnic rolek i kontrolę zwiotczenia wstęgi papieru zwoju. Dzięki dyskretnym wyjściom można diagnozować poziom zwiotczenia wstęgi papieru w celu jej szybkiego przewinięcia, gdy zostanie osiągnięte krytyczne ugięcie lub kontrolować potencjalne zerwanie wstęgi papieru w sekcji suszącej maszyny papierniczej.

Bądź pierwszy, który skomentuje ten wpis