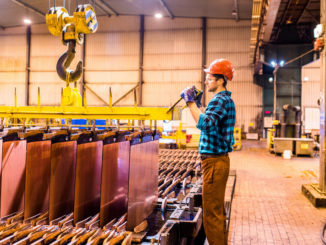

Zdalny monitoring stanu urządzeń produkcyjnych, serwisowanie maszyn na odległość? To możliwe. W dobie Przemysłu 4.0. coraz więcej zakładów produkcyjnych korzysta z nowych technologii, wyraźnie redukujących w poszczególnych branżach przestój i straty związane z walką z epidemią.

Według danych Organizacji Współpracy Gospodarczej i Rozwoju (OECD) dotychczas aż sześciu na dziesięciu obywateli Unii Europejskiej nigdy nie przepracowało zdalnie ani jednego dnia. Takie wnioski można było wysnuć z raportów opracowanych w 2019 roku za rok poprzedzający. Specjaliści ze światowej agencji Bloomberg już szacują, że pandemia koronawirusa zrewiduje te wyniki o połowę.

Z bieżących analiz wynika bowiem, że współczynnik ten w ostatnich tygodniach zmalał z 60 do około 30%. Podsumowując: ludzie masowo zaczęli pracować z domu – dotyczy to głównie pracowników biurowych.

Inteligentne technologie

Dane Eurostatu pokazują, że blisko 65% firm zatrudniających więcej niż 10 osób zapewnia swoim pracownikom odpowiednie warunki techniczne do wykonywania swoich obowiązków z dala od miejsca zatrudnienia. Z pomocą przychodzą nowoczesne technologie: urządzenia mobilne, laptopy, tablety jak i elastyczne oprogramowanie umożliwiające bieżącą komunikację.

Ekonomiści z agencji Bloomberg w marcu wyliczyli, że przejście na pracę zdalną prawdopodobnie nie będzie realne dla zaledwie około 17% zatrudnionych w przemyśle wytwórczym, 14% z branży handlowej, 7% pracujących w budownictwie i 5% osób zrekrutowanych do obsługi hoteli

i restauracji. Jednak i te gałęzie mają w tej dziedzinie spory potencjał do wykorzystania. Zwłaszcza

w przemyśle zakłady produkcyjne coraz śmielej wdrażają rozwiązania pozwalające na zdalne zarządzanie wieloma procesami oraz zadaniami.

Przemysł rozwiązań

Współczesny Przemysł 4.0. daje przedsiębiorcom znacznie większą gamę rozwiązań i ochrony

w sytuacjach kryzysowych niż miało to miejsce jeszcze kilkanaście lat temu. Zdalna łączność sieciowa

i komunikacja istotna jest zwłaszcza w kontekście przemysłu wytwórczego.

– Przejrzystość, wydajność i łączność to słowa kluczowe w optymalizacji, redukcji kosztów

i monitorowaniu procesów produkcyjnych. Warunkiem jest ciągła komunikacja, od najmniejszego urządzenia, na przykład w postaci zainstalowanych czujników, poprzez kompletne linie produkcyjne, po całe hale fabryczne i koncerny. Dlatego każdy przestój w produkcji, również ten przymusowy należy pożytecznie wykorzystać na realizację długofalowych potrzeb w procesach technologicznych czy parkach maszyn – mówi Aleksandra Banaś, prezes zarządu katowickiej spółki ifm electronic, produkującej innowacyjne i specjalistyczne czujniki, z których korzysta wiele branżowych zakładów.

Specjaliści jasno podkreślają, że przestoje w zakładach produkcyjnych i fabrykach to idealna okazja do przeprowadzenia niezbędnych prac serwisowych i naprawy parku maszynowego. Taka operacja przyniesie konkretne korzyści i zyski w postaci oszczędności kosztów nawet rzędu kilkudziesięciu procent. Ale przede wszystkim zapewnia optymalizację liczby zatrudnionych w danym przedsiębiorstwie pracowników. System zdalny to także między innymi ciągły monitoring stanu maszyn i urządzeń, prezentacja wartości granicznych i ocena procesów, zbieranie danych podstawowych

i wyższego poziomu, analiza trendów ciśnienia, przepływu, temperatury, prędkości czy poboru prądu.

Gotowe systemy

Raporty Eurostatu sygnalizują, że nawet co druga firma na Starym Kontynencie, zatrudniająca powyżej 10 osób, byłaby w stanie zdalnie prowadzić procesy takie, jak: automatyzacja, inwentaryzacja, modernizacja, przeglądy czy serwisowanie. Według analityków wdrożenie tych zastosowań mogłoby spowodować przyspieszenie tych procesów nawet o 40% i skutkowałoby zmniejszeniem liczby pracowników zaangażowanych w usuwanie usterek bądź awarii o ponad połowę. Na dokładne dane w tym aspekcie trzeba jednak jeszcze poczekać. Pewne jest, że istotne są tu rozwiązania systemowe, zapewniające wydajność procesową maszyn oraz monitorowanie stanu, serwisowanie zapobiegawcze czy obsługę serwisową.

– Za pomocą narzędzia LR SMARTOBSERVER można wcześnie wykryć problem i zapobiec kosztownym przestojom w produkcji powodowanym zużyciem sprzętu. Konserwacje i naprawy można planować, czas przestoju zostaje skrócony i unika się kosztownych szkód wtórnych. Zróżnicowane schematy wyświetlania i oceny, również w połączeniu z predefiniowanymi mechanizmami alarmowymi, zapewniają ciągły monitoring i analizę wartości energii. Oceny te stanowią podstawę zoptymalizowanych procesów produkcyjnych pod względem kosztów i oszczędzania zasobów – dodaje Aleksandra Banaś.

Energia oszczędności

Według specjalistów system świetnie sprawdza się również w przypadku monitorowania energii. Wartości procesowe energii z odpowiednich czujników – na przykład przepływ, prąd lub ilość są przesyłane do narzędzia LR SMARTOBSERVER za pośrednictwem złącza IO-Link, sterownika lub jednostki VSE. Eksperci wymieniają, że takie instrumenty pozwalają na optymalizację procesów, wprowadzanie energooszczędnej i ekologicznej produkcji, zapewnienie wyższej jakości, ograniczenie kosztów produkcji czy wydłużenie czasu sprawności maszyn. To generuje konkretne oszczędności oparte na precyzyjnie zdiagnozowanych przykładach firm z wielu branż.

- System monitorowania filtrów umożliwił optymalizację procesu czyszczenia. Cykle czyszczenia można było wydłużyć z 1 tygodnia do około 3 miesięcy. Oszczędność wynosi około 10 tysięcy euro na unikniętej jednej wymianie filtrów – klient z branży automotive.

- Nieprzewidziany koszt przestoju pracy wentylatora, skutkowałby utratą produktu sięgającą od 50 do 100 tysięcy złotych – klient z branży mleczarskiej.

- Awaria głównego wentylatora wyciągowego w naszej firmie mogłaby spowodować ewakuację całego personelu i awaryjne zatrzymanie produkcji. Wstępne koszty wynoszą około 100 tysięcy euro na dzień – klient z branży chemicznej.

- Poprzez zainstalowanie układu monitorowania wrzecion na obrabiarkach mamy pod kontrolą stan maszyn. Do tej pory wymianę narzędzi przeprowadzaliśmy co roku. Obecnie, po 3 latach, system pokazuje, że narzędzia nadal są sprawne. Koszt wymiany narzędzi na jednej maszynie wynosi około 20 tysięcy euro – klient z branży automotive.

Bądź pierwszy, który skomentuje ten wpis